「高額なシステムを導入したのに、現場に浸透しない」 「システムの導入で絶対に失敗したくない」

物流責任者やDX担当者の中で、このような悩みをお持ちの方もいらっしゃると思います。

人手不足やEC市場の拡大に伴う業務の複雑化により、物流業界におけるDX推進は急務です。 しかし、高額な費用を投じても現場で活用されなければ、投資はすべて「損失」になってしまいます。

そこで本記事では、物流現場歴18年の筆者が、実体験に基づき「なぜDX導入が失敗するのか?」を現場目線で解説。あわせて、システム導入を成功させるコツもご紹介します。

ぜひ最後までご一読いただき、貴社の課題解決のヒントにしてください。

私は18年間の現場経験とSEOライティングを掛け合わせ、”物流現場からの共感を生むコンテンツ制作”で企業様の集客をご支援しています。過去に執筆した記事で「大手企業との商談創出」や「検索1位獲得」の実績もございます。詳細な実績や執筆ジャンルについてご興味をお持ちの方は、以下のボタンをクリックし、まずはポートフォリオをご覧ください。

物流業界はDX推進が急務とされている背景

なぜ今、これほどまでにDX化が叫ばれているのでしょうか。主な要因は以下の3点です。

- EC市場の拡大と業務の複雑化

- 2024年問題によるドライバー不足

- アナログ管理の限界と生産性の課題

EC市場の拡大と業務の複雑化

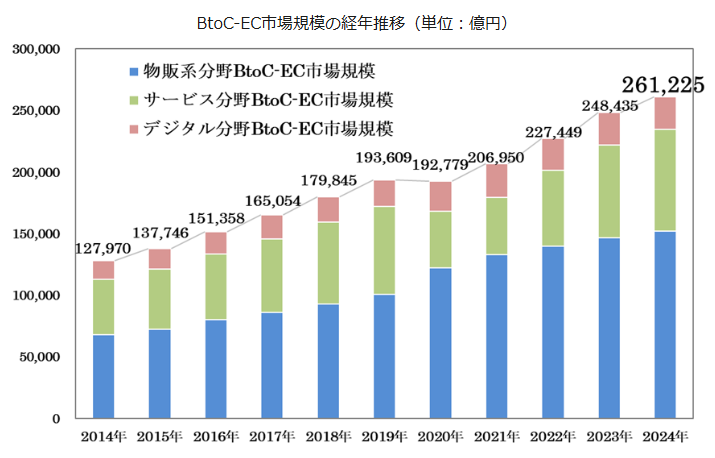

経済産業省の調査によると、2020年に約19兆円規模だったBtoC-EC市場は、2024年には約26兆円規模に拡大し、今後もさらに拡大を続ける見込みです。

これに伴い、多頻度小口配送や配送スピードへの要求が高まりました。そのため、ピッキングや検品作業は複雑化しており、従来の人海戦術による管理では対応しきれません。その対策として、DX化が急務とされています。

物流業界の人手不足を解消するには、女性の雇用がポイントの1つです。女性でも物流業界で活躍できる理由について、以下の記事の記事で詳しく解説しています。

2024年問題によるドライバー不足

トラックドライバーの時間外労働規制の適用により、輸送能力の不足が深刻化しています。いわゆる「2024年問題」です。 加えて、倉庫内作業員の高齢化も深刻です。労働力が減少する中でこれまで通りの物量を維持するためには、DXによる徹底した省人化・効率化が避けて通れない課題となっています。

アナログ管理の限界と生産性の課題

物流の現場では依然として「紙伝票」や「ホワイトボード」、「電話連絡」が主流ですが、これらは書き損じや伝達ミス、タイムラグの温床です。

アナログ管理による非効率を解消し、ヒューマンエラーを削減して生産性を高めるには、デジタルへの移行が必須条件となります。

【現場目線】なぜ、物流DXの推進は現場に浸透しないのか?

18年の物流現場わかった「物流DXが浸透しない失敗の理由」は主に以下の3つです。

- 現場の意見を聞かずに導入を進めてしまう

- 高齢化による新しい業務フローに対する心理的抵抗

- 担当者と現場の日常的なコミュニケーションの不足

現場の意見を聞かずに導入を進めてしまう

導入失敗の典型は、現場の課題を理解しないまま「机上の空論」で決定してしまうケースです。

物流現場は製造ラインと違い、荷姿や到着時間などのイレギュラーが多発するため、作業員が経験則で調整しています。そのことを理解せずに、現場の意見を聞かずに導入を進めてしまうと、うまく活用されずに浸透しない可能性が高まります。

私がいた現場では、担当者の独断で高価な「貨物サイズ自動計測機」が導入されました。 しかし現場からは「使い勝手が悪い」「メジャーで測るほうが早い」と不満が噴出。結局、その機械はすぐにホコリを被ることになりました。

高齢化による新しい業務フローに対する心理的抵抗

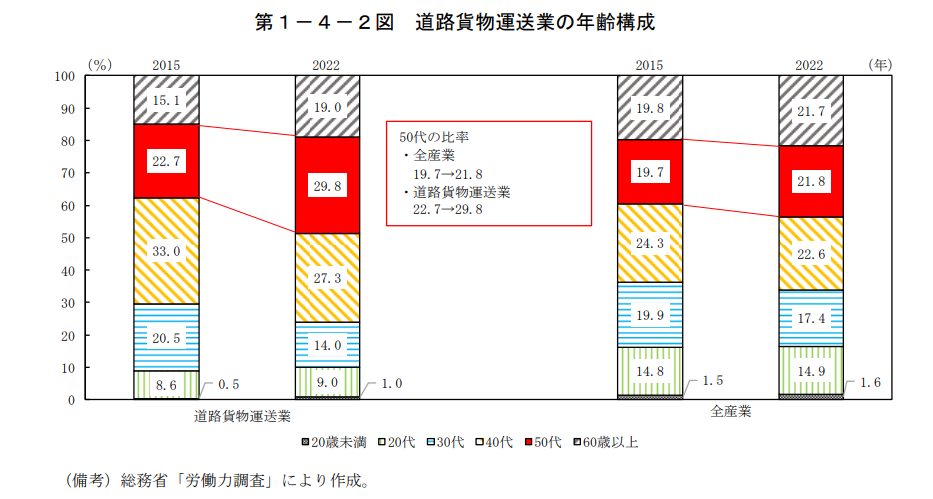

内閣府の調査によると、道路貨物運送業や倉庫業は全産業に比べて50代以上の比率が高く、逆に20代以下の若手が少ないという「高齢化」の課題を抱えています。

出典:内閣府「地域の経済2023 (補論)物流業の人手不足問題」

特に業務が属人化しているベテランほど、「この作業は自分にしかできない」というプライドを持っています。そこへ「標準化システム」や「誰でもできるマニュアル」が導入されると、彼らは「自分の価値を否定する敵」と捉えてしまいます。その結果、非協力的な態度をとる事態を招くのです。

担当者と現場の日常的なコミュニケーションの不足

システム導入は、担当者と現場が一枚岩にならないと成功しません。実際にシステムを使用し調整するのは、担当者ではなく現場作業員だからです。

物流ライター 井上ダイスケ

物流ライター 井上ダイスケ私がいた現場では、「明日からこうする」と急な変更通達が多々ありました。 しかし内容は現場感覚からズレており、「相談してくれればもっと良い方法があるのに」と不満が溜まる一方。結果としてトラブルが続き、関係性は悪化しました。

日常的なコミュニケーション不足こそが、DX推進における最大の「見えない壁」なのです。

物流DXを現場に浸透させ効率化を実現する3つの方法

現場の反発を招かず、スムーズにDXを浸透させるための具体的な3つのアプローチを解説します。

- 課題を「現場目線で深掘り」する

- システム導入の理由やメリットを「現場に理解」させる

- 導入後に測定した効果を「現場と共有」する

課題を「現場目線で深掘り」する

課題解決の際、データ上の数値や机上の空論だけで処理せず、必ず「現場目線」で見直すことが重要です。データだけで対策を立てると、現場の実態と乖離し、想定した効果が得られないことが多いからです。

私がいた現場では、ある商材のバンニング作業時間短縮のため「パレット化」が進められました。計算上は時間短縮となるはずでしたが、実際にはパレット固定(ラッシング)などの付帯作業に手間がかかり、従来の「バラ積み」のほうが早いという結果になり、そのために用意したパレットがムダな投資となってしまいました。

高額なシステム導入でこのような見込み違いが起きれば、経営基盤を揺るがしかねません。現場目線で課題を深掘りし、互いが納得して導入したシステムなら、自然と浸透していくはずです。

導入の理由やメリットを「現場に理解」させる

導入前に「なぜ導入するのか」「どう変わるのか」を丁寧に説明し、納得感を得ておくことも極めて重要です。 最前線で手を動かす作業員に目的が共有されないまま、トップダウンでシステムだけが降りてくる現場は意外と多いものです。

たとえば、保管倉庫にRFID(ICタグ)を導入する場合、単に作業変更を伝えるだけでは不十分です。以下のように、現場にとってのメリット(ベネフィット)に変換して伝えます。

- 作業時間を短縮することで、皆さんの残業時間の削減が期待できる

- 目視や手入力によるプレッシャーや間違いを防止し、作業のムダを削減する

- 棚卸しで高い場所にあるものや重い貨物を持つ機会が減り、腰への負担が軽減できる

「会社のため」ではなく、「自分たちにもメリットがある」とわかれば、現場の受け入れ態勢はスムーズになるはずです。

導入後に測定した効果を「現場と共有」する

「導入した結果、どうなったか」を現場にフィードバックすることも忘れてはいけません。 現場では「体感」はあっても、数値としてどれほど改善されたかは気づきにくいからです。

たとえばRFIDなら、「在庫差異が〇〇%改善された」「棚卸し時間が〇時間短縮された」と、普段担当者しか見ないデータを現場に伝えます。 そうすれば、「新しいやり方に慣れるまで大変だったが、意味があったんだ」と報われた気持ちになり、モチベーション向上につながります。現場と一体になって改善していくサイクルを作ることが、定着への近道です。

現場を味方にする

本当に良いシステムで課題を解決するには、現場を味方につけることでスムーズな導入と浸透を実現します。そのコツについて、次の章で詳しく解説します。

【現場にいたからわかる】現場を味方にする具体的な3つのコツ

新しいシステムを浸透させ現場の改善を実現するには、現場を味方にすることが不可欠です。そのコツを現場目線で3つご紹介します。

- 現場の上長と良好な関係を構築する

- 日頃から作業に参加し苦労を体感しておく

- 現場へは作業員に義務付けている服装で出る

現場の上長と良好な関係を構築する

班長や職長など、現場のキーマンと仲が良ければ、DXの話は驚くほどスムーズに進みます。物流現場は、リーダーが示した方向性にメンバーが従う「トップダウン方式」で動いているからです。

ここで言うトップダウンは、安全かつスムーズな作業のために必要な指揮系統の統一を意味します。そのため、現場を知るリーダーが首を縦に振れば、後の作業員はおのずとついてきます。逆に、リーダーとの関係性が悪いと、良いシステムでも「現場に合わない」と突っぱねられてしまうでしょう。

無理にご機嫌取りをする必要はありません。日頃から「現場を一緒に良くしたい」という姿勢を見せ、信頼を積み重ねておくことが何よりの近道です。

日頃から作業に参加し苦労を体感しておく

ホワイトカラーの担当者自身が、時には現場作業に参加することも非常に効果的です。特にブルーカラーの世界では、理屈よりも「同じように汗をかいた経験」が、仲間として認められる分かれ目になります。

これがない状態で改善策だけ提示しても、「現場の苦労も知らないくせに」と反感を買うだけです。 良い改善策を浸透させるには、正論を振りかざすよりも、現場と同じ目線に立ち「あの作業、大変ですよね」と苦労を分かち合う姿勢のほうが、圧倒的に人を動かす力になります。

現場へは作業員に義務付けている服装で出る

普段スーツ・革靴で過ごしている担当者で、そのままの格好で現場に出てしまっている人はいないでしょうか。もし心当たりがあるなら、今すぐやめるべきです。

作業員に「安全靴」や「ヘルメット」を義務付けているエリアに入るなら、担当者も必ず同じ装備を身につけてください。革靴は物理的に危険なだけでなく、作業員は「ルールを守らない人間が、新しいルール(DX)を押し付けてきた」と冷ややかな目で見ています。

現場は作業員にとって命がけで働く「聖域」です。立ち入るには然るべき礼儀があることを忘れてはいけません。こうしたリスペクトの姿勢が、現場を味方にする重要なポイントとなります。

物流DXの導入に成功した事例2選

ここでは、国土交通省「物流・配送会社のための物流DX導入事例集」から現場への負担軽減と生産性向上を両立させた成功事例を2つご紹介します。

- WMSの導入で生産性向上と在庫精度の99.9%改善を実現

- 荷下ろしロボットの導入で毎日1万ケースの手降ろし作業負担を大幅に軽減

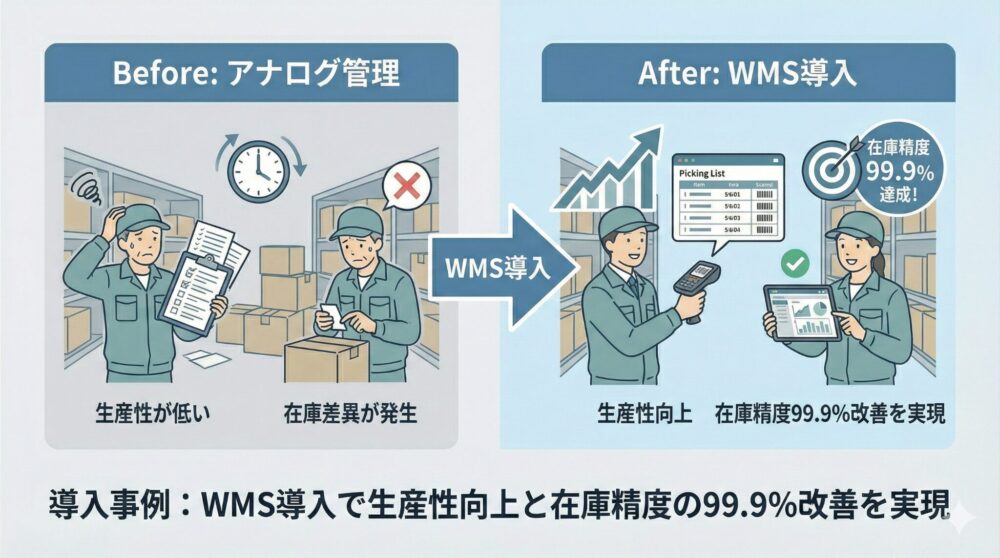

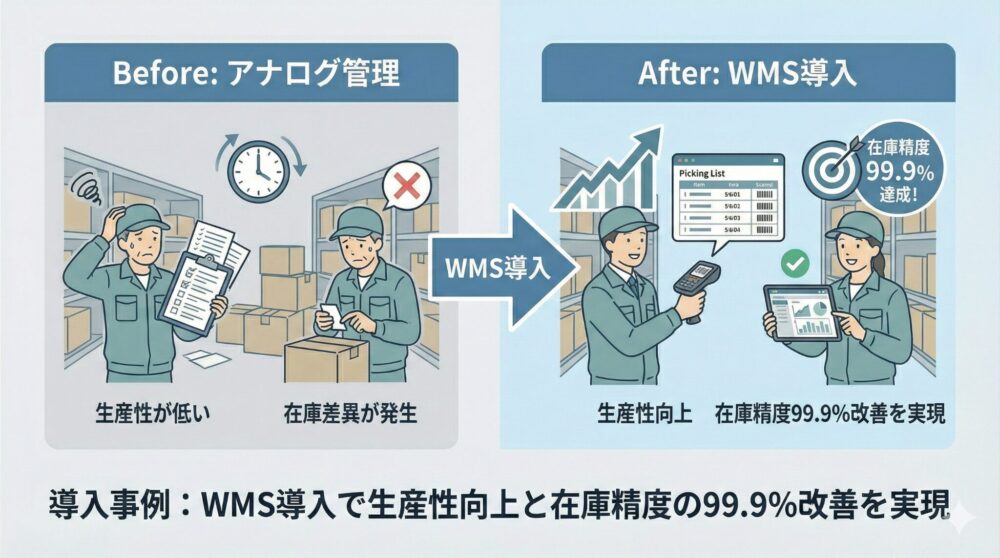

事例①:WMSの導入で生産性向上と在庫精度の99.9%改善を実現

1つ目は、米国の冷暖房機卸売業者の事例です。 事業拡大により配送センターが増加したことで、拠点間での在庫データの不整合や、入力作業の増大が経営課題となっていました。

そこで、在庫状況や労務管理、倉庫内の3D分析などの情報を一貫して可視化できる「クラウド型倉庫管理システム(WMS)」を導入しました。 このシステム導入の最大の成功要因は、操作が容易で、新入社員も短期間で習熟できる使い勝手の良さであったことです。

その結果、現場の生産性が向上しただけでなく、在庫精度は99.9%にまで改善。全拠点のオペレーションに一貫性が生まれたことで、物流業界特有の繁忙期にも、混乱することなく円滑な対応が可能となりました。

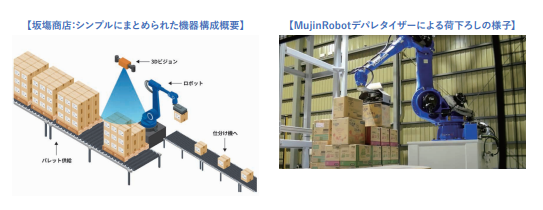

荷下ろしロボットの導入で毎日1万ケースの手降ろし作業負担を大幅に軽減

引用:国土交通省「物流・配送会社のための物流DX導入事例集」

2つ目は、毎日約1万ケースもの荷下ろしを全て手作業で行っていた企業の事例です。 重い荷物や高く積まれた荷物を扱う作業は身体的負担が大きく、労働環境の改善が急務でした。そこで、自律的に判断して動く高性能な「荷下ろしロボット」を導入しました。

このロボットの特徴は、事前の商品登録や、複雑な動作設定(ティーチング)が不要な点です。不規則に積まれた複数種類の荷物も自動で判別し、1時間あたり約400〜450ケースを安定して荷下ろしできるようになりました。

結果として、作業員は過酷な重筋作業から解放され、導入・運用に伴う現場の新たな負担も軽減することに成功しています。

まとめ|現場へのリスペクトがDX成功の鍵

物流業界において、人手不足や2024年問題を乗り越えるためにDX化は避けて通れない道です。 しかし、高額なシステムを導入したにもかかわらず、現場に浸透せずに頭を抱えている担当者が多いのも現実です。

その最大の原因として、物流現場を18年経験した私が肌で感じていたのは、「現場の軽視」です。 どれほど優れた技術でも、それを使うのは人間です。現場の苦労や心理を無視したシステムは、決して定着しません。

本記事では、物流DXを浸透させる具体的なコツとして、以下の3つをご紹介しました。

- 課題を「現場目線で深掘り」する

- システム導入の理由やメリットを「現場に理解」させる

- 導入後に測定した効果を「現場と共有」する

要は、日頃から現場とコミュニケーションを取り、良好な関係性を築いておくことが最も重要だということです。 現場の最前線にいる作業員の立場に立って検討すれば、浸透しないようなシステムを導入してしまう失敗は防げるはずです。

私は18年間の現場経験とSEOライティングを掛け合わせ、”物流現場からの共感を生むコンテンツ制作”で企業様の集客をご支援しています。過去に執筆した記事で「大手企業との商談創出」や「検索1位獲得」の実績もございます。詳細な実績や執筆ジャンルについてご興味をお持ちの方は、以下のボタンをクリックし、まずはポートフォリオをご覧ください。

コメント